Çelik purlin S - Endüstriyel, ticari ve konut binalarında çatı kaplamasını ve duvar kaplamasını destekleyen horizonal yapısal üyeler - yük dağıtım ve yapısal stabilite için kritik öneme sahiptir. Bununla birlikte, neme, UV radyasyonuna, endüstriyel kimyasallara ve sıcaklık dalgalanmalarına maruz kalmaları korozyonu kalıcı bir tehdit haline getirir. 2024 NACE uluslararası çalışmasına göre, korozyon küresel inşaat endüstrisine yıllık tahmini 2,5 trilyon dolar maliyeti ve çelik yapılar bu toplamın% 40'ını oluşturuyor. Genellikle zorlu ortamlara maruz kalan çelik purlinler için, yedek maliyetleri en aza indirmek ve yapısal bütünlüğün sağlamak için etkili uzun süreli korozyon yöntemleri seçmek esastır. Aşağıda, endüstri standartlarına ve mühendislik en iyi uygulamalarına dayanan en güvenilir stratejiler için kanıta dayalı bir rehber bulunmaktadır.

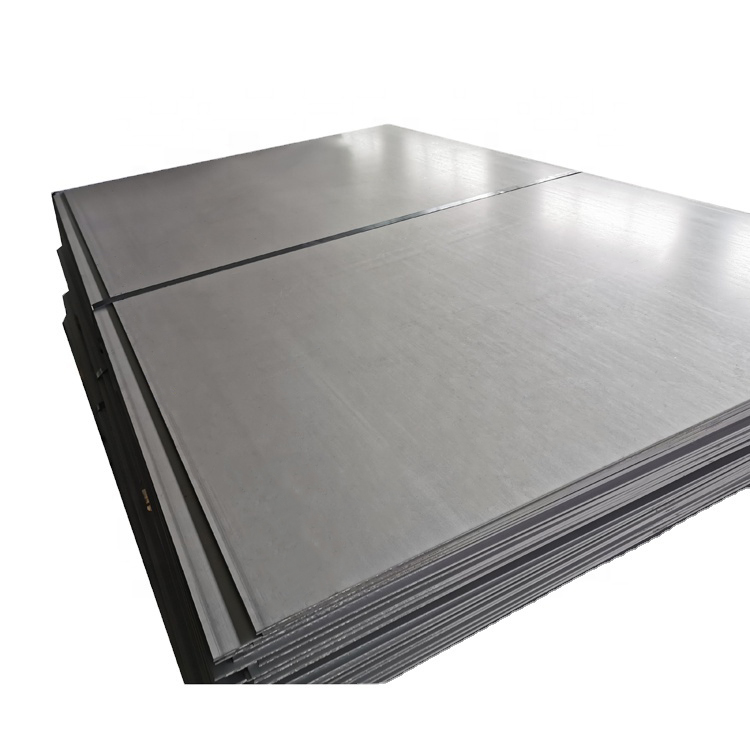

1. Malzeme seçimi: korozyona dayanıklı çelik alaşımları

Uzun süreli korozyon korumasının temeli doğru çeliği seçmekle başlar. Yüksek mukavemetli düşük alaşımlı (HSLA) çelikler - Bakır, krom, nikel ve fosfor ilaveleri ile mühendislik - ince, yapışkan bir pasif oksit tabakası yüzeylerinde. Bu tabaka, zaman içinde korozyonu yavaşlatarak oksijen ve neme bir bariyer görevi görür.

Anahtar Alaşımlar ve Standartlar:

- ASTM A588 (ayrışma çeliği) : Pasif tabaka oluşumunu hızlandıran% 0.20-0.30 bakır içerir. Pasif tabaka olgunlaştıktan sonra (tipik olarak 1-3 yıl) korozyon oranının% 50-70 azaldığı kırsal veya kentsel ortamlarda dış mekan purlinleri için idealdir.

- ASTM A709 (Köprü Çeliği) : Tuz spreyi ve endüstriyel gazlara karşı artan direnç için krom ve nikel içerir. Kıyı veya endüstriyel ortamlarda yaygın olarak kullanılır.

Sınırlamalar:

Ayaktan çelik, pasif tabaka eşit bir şekilde oluşamayabileceğinden, ayakta su veya yüksek tuz konsantrasyonlarına sahip alanlar için uygun değildir (örneğin, sık sisli kıyı bölgeleri). Bu tür ortamlar için ek koruyucu kaplamalar önerilir.

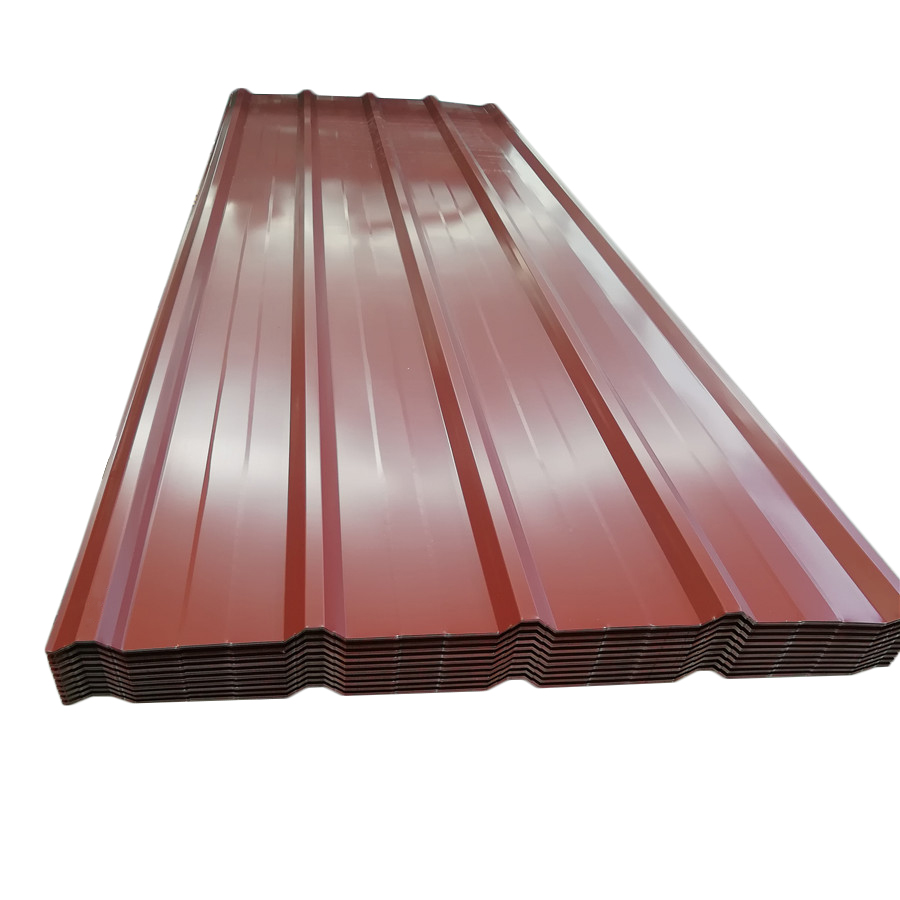

2. Koruyucu Kaplamalar: Fiziksel ve Kurban Engelleri

Kaplamalar, dayanıklılık, maliyet etkinliği ve çok yönlülük dengesi sunan çelik purlinler için en yaygın kullanılan korozyon yöntemidir. Üç temel tip endüstriyel uygulamalara hakimdir:

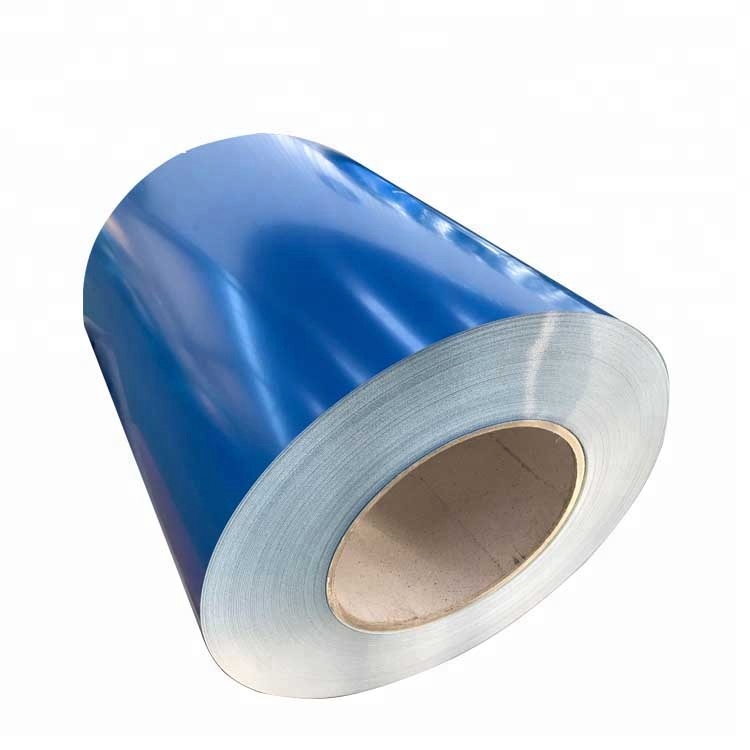

A. Sıcak dalga Galvanizasyon (HDG)

İşlem : Tarafından tanımlandı ASTM A123 , HDG, erimiş çinko (450 ° C) temiz, salamura çelik purlinlerin daldırılmasını içerir. Çinko, metalurjik olarak bağlı bir kaplama (1.5-2.5 mil/38-63 mikron kalınlığında) oluşturmak için çelikle reaksiyona girer. Koruma mekanizması : İkili Savunma - çink fiziksel bir engel görevi görür ve kurban koruması (tercihen çeliğe aşınma). Performans : Galvanizers Derneği, kırsal alanlarda 50 yıllık bir hizmet ömrü ve kıyı ortamlarında 20-30 yıl (uygun bakım ile) rapor etmektedir. Koruyucu bir çinko karbonat tabakası oluşturmak için çinko oksitlendikçe küçük çizikler kendi kendine iyileşir. Sınırlamalar : Ağır etkilerden kaynaklanan hasara duyarlı; Değirmen ölçeğini gidermek için ön muamele (örn. Asit turşusu) gerektirir.

B. Pudra kaplama

İşlem : Tarafından yönetilir ASTM D7091 , elektrostatik olarak yüklü termoset polimerleri (polyester, epoksi) önceden muamele edilmiş (kumblastlı) purlinlere püskürtülür ve bir fırında (160-200 ° C) sertleştirilir. Koruma mekanizması : Mükemmel yapışma ve UV direnci ile düzgün bir kaplama kalın (2-4 mil) oluşturur. Performans : Güneşli iklimlerde maruz kalan purlinler için ideal - Avrupa bobin kaplama derneğinin testleri 10 yıllık UV maruziyetinden sonra önemli bir bozulma göstermez. VOC'siz, Leed ve Breeam standartlarıyla hizalanır. Sınırlamalar : Keskin kenarlar veya karmaşık geometriler ek kaplama gerektirebilir; Delaminasyonu önlemek için yüzey hazırlığı kritiktir.

C. Epoksi kaplamalar

İşlem : Sprey veya fırça yoluyla uygulanan iki bileşenli sistemler (reçine sertleştirici). Zor, kimyasal dayanıklı bir filmi iyileştirir. Koruma mekanizması : Asitlere, alkalilere ve çözücülere maruz kalmayı engeller - endüstriyel ortamlarda (örneğin kimyasal bitkiler, atık su tesisleri). Performans : ASTM D3359 (yapışma testi) Epoksi kaplamaları endüstriyel ortamlar için "mükemmel" olarak değerlendirir. UV direnci için bir top kat (örn., Poliüretan) gereklidir. Sınırlamalar : Zamanla bir top kat olmadan tebeşir veya sarı olabilir; Ek koruma olmadan dış mekan kullanımı için önerilmez.

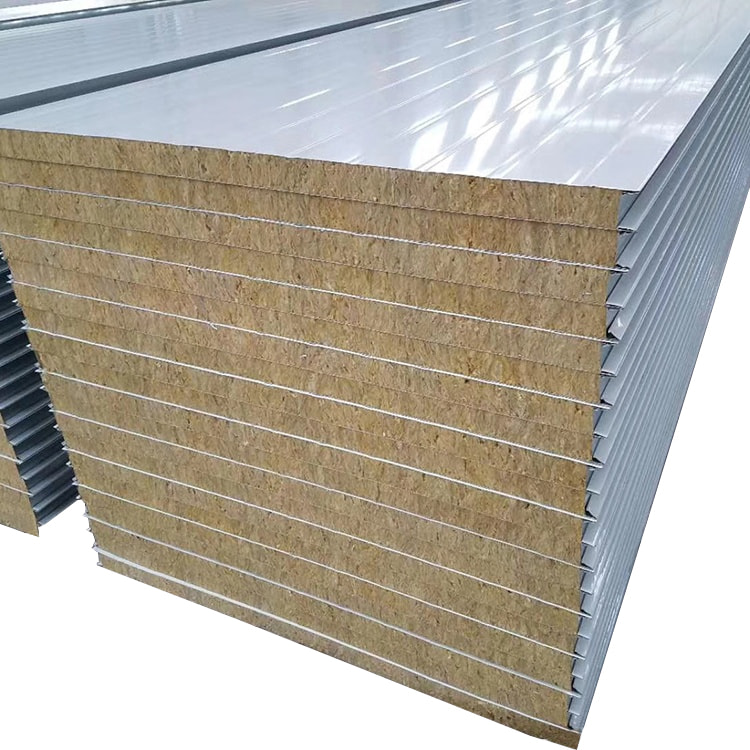

D. Dubleks kaplama (kombinasyon)

Aşırı ortamlar için (örneğin, kıyı sanayi bölgeleri), dubleks kaplama — HDG'yi bir toz veya epoksi top katlamasıyla karşılaştırmak - üstün koruma sağlar. Çinko tabakası kurban savunması sağlarken, topcoat UV ve kimyasal direnç ekler. Çalışmalar, dubleks kaplamaların hizmet ömrünü tek kaplamalara kıyasla% 50 oranında genişlettiğini göstermektedir.

3. Korozyon İnhibitörleri: Kimyasal Koruma

Korozyon inhibitörleri, elektrokimyasal reaksiyonları bloke eden çelik yüzeylerde koruyucu bir film oluşturan bileşiklerdir. Genellikle gelişmiş koruma için kaplamalarla birlikte kullanılırlar.

Türler ve Uygulamalar:

- Organik inhibitörler (örneğin, amin bazlı): primerlere veya soğutma sistemlerine eklendi. Nemin biriktiği kapalı alanlar (örn. Depo çatı katları) için geçerlidir.

- İnorganik inhibitörler (örneğin, kromatlar): Bir kez yaygındır, ancak toksisite nedeniyle kısıtlanır (ROHS, erişim).

- Test Standartları : ASTM D1384 (inhibitör etkinliğinin değerlendirilmesi).

Faydalar:

- Mevcut yapılar için uygun maliyetli (örn. Rötuşlar).

- Çoğu kaplama ile uyumludur.

Sınırlamalar:

- Düzenli yeniden uygulama gerektirir (her 1-3 yılda bir).

- Yüksek kontamine ortamlarda etkisiz (örn. Ağır yağ maruziyeti).

4. Katodik Koruma (CP): Elektrokimyasal Savunma

Katodik koruma, çelik purlinini yaparak korozyonu bastırır katot Galvanik bir hücrede. Öncelikle gömülü veya batık purlinler için kullanılır (örneğin, endüstriyel tanklarda, deniz yapılarında).

A. Kurban anotları

İşlem : Purlin'e çinko veya alüminyum anotları takmak. Anot çelik yerine aşındırır. Standartlar : NACE SP0100 (Tasarım Yönergeleri). Performans : Küçük yapılar için idealdir (örneğin, fayda kutupları). Anotlar değiştirmeden önce 5-10 yıl önce.

B. Etkilenen Mevcut CP

İşlem : Purlin'e koruyucu bir akım sağlamak için harici bir güç kaynağı (doğrultucu) kullanır. Standartlar : NACE SP0100 (Tasarım ve Bakım). Performans : Büyük veya karmaşık yapılar için uygundur (örneğin, açık deniz platformları). Akım çıktısını sağlamak için uzaktan sensörler (IoT) aracılığıyla izlenir.

Faydalar:

- Korozif ortamlar (örn. Tuzlu su, asidik topraklar) için oldukça etkili.

- Hizmet ömrünü 20-30 yıl uzatır.

Sınırlamalar:

- Sürekli izleme gerektirir (anot performansı, akım çıkışı).

- Kurban anotlarından daha yüksek başlangıç maliyeti.

5. Önleyici bakım: Hizmet ömrünün uzatılması

Hiçbir korozyon önleme sistemi kalıcı değildir-dayanıklılığı en üst düzeye çıkarmak için düzenli bakım kritiktir. ISO 12944 (çelik yapıların korozyon koruması), korozyon kategorisi (örneğin, kentsel alanlar için C3, endüstriyel bölgeler için C5).

Temel Uygulamalar:

- Denetim : Her 6-12 ayda bir kaplama hasarı (örn., Kabarcık, yontma) için görsel kontroller. Duvar kalınlığı kaybını ölçmek için ultrasonik test (ASTM E165).

- Rötuşlar : Uyumlu boyalarla küçük kaplama hasarını onarın (örneğin, HDG için çinko bakımından zengin primer).

- Temizlik : Nemi yakalayan enkazları (yapraklar, toz) sökün-düşük basınçlı suyu veya yumuşak bir fırçayı kullanın.

- Çevresel İzleme : Nem birikimini tespit etmek için nem sensörlerini kapalı boşluklara (örn. Tavuklar) takın.

6. Çevresel azaltma: maruziyetin azaltılması

Purlinlerin çevresindeki çevreyi kontrol etmek, korozyonu yavaşlatmanın uygun maliyetli bir yoludur:

- Drenaj : Daimi suyu önlemek için oluklar, iniş boruları ve eğim çatısı takın.

- Havalandırma : Tavan aralarında nemi azaltmak için sırt havalandırmaları veya alt delikler kullanın (hedef <% 60 bağıl nem).

- Engeller : Kimyasal bitkiler için, aşındırıcı gazlara maruz kalmayı engellemek için plastik kaplamalar veya beton kuşatma kullanın.

- Buhar bariyerleri : Purlinlere neme penetrasyonunu önlemek için çatı sistemlerine takın.

Sonuç: Uzun vadeli koruma için entegre stratejiler

Çelik purlinlerin uzun vadede korunması bir özel, entegre yaklaşım - Malzeme seçimi, kaplamalar, inhibitörler, katodik koruma ve bakım. Her yöntemin güçlü ve sınırlamaları vardır:

- HDG : Kırsal/kıyı bölgelerindeki dış mekan purlinleri için en iyisi.

- Pudra kaplama : Güneşli, düşük kimyasal ortamlar için ideal.

- Epoksi : Kimyasal maruziyetli endüstriyel ortamlar için kritik.

- CP : Gömülü/batık purlinler için gerekli.

Bu stratejileri Purlin'in çevresi (örneğin, kıyı ve endüstriyel) ve aşağıdaki endüstri standartlarıyla (ASTM, NACE, ISO) hizalayarak, mühendisler ve yükleniciler çelik Purlins'in yapısal bütünlüklerini onlarca yıl boyunca korumasını sağlayabilirler. Sürdürülebilirlik bir öncelik haline geldikçe, çevresel etkiyi azaltırken dayanıklılığı artırmak için biyo tabanlı kaplamalar ve IoT izleme sistemleri gibi yenilikler ortaya çıkmaktadır. .